Makine ve ekipman planlamasında kısaca bahseder misiniz?

Planlamanın yapılması için ERP’den gelen ana veriler;

- Üretim ortamının ve kaynaklarının tanımı (“ne ile” üretilecek),

- Makine, ekipman tanımları,

- Personel tanımları, Polivalans tanımları,

- Malzemeler ve ön ürünler,

- Ürün tanımı ve üretim kontrolü ile ilgili veriler,

- Sistem ve miktar birimleri gibi yardımcı veriler,

- Çevrim Süreleri, makine hızları, performans bilgileri.

Çalışma planında bir dizi operasyon ve makinelerle bağlantı kurulur. Bu dizi ayrıca alternatif istasyonlar ve koşullu döngüler içerebilir. Üretim biriminin gerçek yolu (seçilen alternatif istasyon), siparişin en ince planlama aşamasına kadar belirlenmez. Çalışma planı her ürün için tanımlanmıştır ve varyantları için de geçerlidir. Ham maddeler veya ön ürünler olabilir. Dâhili olarak üretilen ön ürünler de MES’de eşleştirilir.

Planlamada sıra numarası, bir iş planı içinde bir sıra numarası vasıtasıyla açıkça tanımlanır (sıra numarası 100, 200, 300 vb.). Birçok sistemde kullanılır ve alternatif veya paralel çalışma sıralarının sayısal şemaya kolayca entegre edilmesini sağlar.

Operasyon, üretim aşamasında yapılanlar ve tahsis edilen tüm kaynakları (üretim adımının nasıl yürütüldüğü) tanımlar. Operasyonlar ya çalışma planının oluşturulmasından önce tanımlanmıştır ya da çalışma planının derlenmesi sırasında oluşturulabilir.

İş Merkezi / iş istasyonu. Bir makine, otomatik veya manuel bir iş istasyonuyla bağlantı, operasyonun yerini, yani üretim adımının gerçekleştirildiği yeri tanımlar. İşlemler alternatif olarak birkaç makinede (acil durum stratejisi olarak makine A veya makine B) veya birkaç makinede paralel olarak (örneğin kapasiteyi artırmak için hem makine A hem de makine B) gerçekleştirilebilir. Bu alternatif veya paralel istasyonlar, çalışma planında özel olarak işaretlenmiştir. İlgili alternatif veya paralel makine operasyon planlama sisteminde seçilebilir veya şartlara bağlı olarak yürütme sürecinde seçilebilir.

MES Sistemlerinde ekipman kullanımında zaman ve aktivitenin önemi nedir?

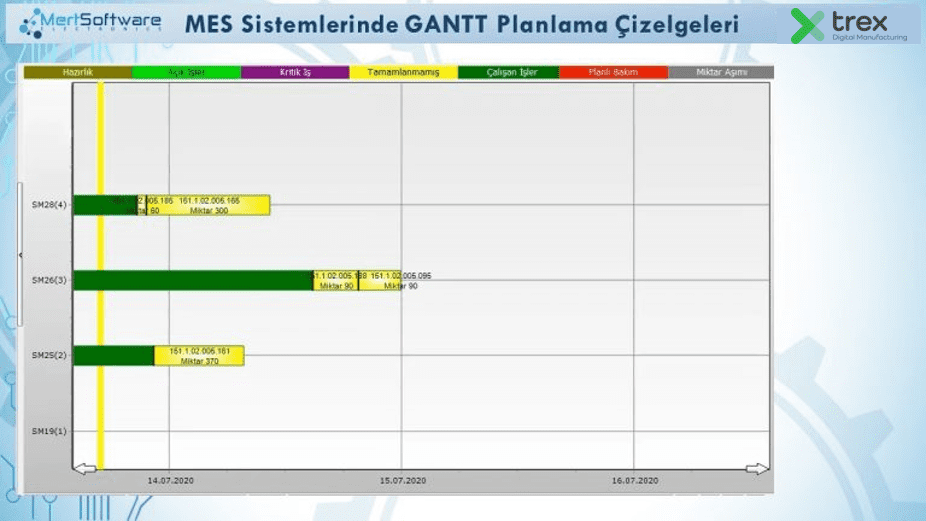

Üretim aralıkları ve sıralaması çizelgede görüntülenebilir, mümkün olan en erken üretim başlangıcı ile son işlem bitişi arasındaki dönem gözlenebilir.

MES ile tüm iş planlarını, yapılan işlerin geçmişini, yapılacakları, maliyetlerini ve sonuç olarak sahip olunan tüm varlıkların etkinliğini izleyebilmek işletmenin ekipmanlarını doğru şekilde yönetmesine imkân verir. Bir ekipmanın ömrünü ne kadarını doldurduğunu, periyodik bakımlarının gelip gelmediğini görülebilir.

Mevcut ekipmanların miktar, durum ve lokasyon bilgilerine anında ulaşılabilmesi sayesinde gereksiz alımlar önlenebilir.

- Stratejik İş Planı’na büyük katkı sağlar,

- Sermaye yatırım kararlarının yaşam çevriminin finansal, sosyal ve çevresel maliyet ve faydaları gözlenebilir,

- Karar verme yetkinliklerinde daha fazla netlik kazandırır,

- Daha iyi operasyonel kararlar,

- Geliştirilen acil durum tepkisi,

- Gelecekteki bakım ve değişimler için daha fazla planlama ve bütçeleme yeteneği,

- Arttırılan ekipman ve lokasyon bilgisi,

- Hangi ekipmanlar daha kritik ve hangileri değil bilgisi,

- Daha etkin operasyon hizmet alıcılarla daha iyi iletişim,

- Ölçüm/oran bazlı güvenilir operasyonel bilgi,

- Sistemin doğru ihtiyaçlarını karşılamak için sermaye geliştirme projeleri.

MES Sistemlerinde ekipmanlar analiz edilebilir mi? Edilebilirse bunun planlanma katkısı nedir?

Belirli bir üretim sürecine dahil olan tüm iş merkezleri birbirleriyle karşılaştırılabilir ve optimize edilebilir. Bu analiz için kullanıcıya, her bir üretim emri adımına ilişkin detaylı bilgilerin yer aldığı bir veri tabanı sunulur. İlgili iş merkezlerinin karşılaştırılması için hazırlık süresi, çalışılan süre, makine kapasitesi, kalite değeri gibi çeşitli ölçütler kullanılabilir. Kapasite kullanımının görüntülenmesi olanağı da mevcuttur. Bu özellik kullanıcıya ilgili üretim emrinde hangi kaynakların ne zaman ve ne kadar kullanıldığı ve tüketildiği bilgisini verir. Kapasite Yönetimi personel kapasiteleri ile bağlantılı olarak, hangi çalışanın hangi operasyonda çalışacağı, personel kapasite durumu ve atıl kapasiteler için başka bir planlama yapılıp yapılamayacağına yönelik verileri de sunar.

MES Sistemleri ile planlama departmanı ihtiyaca yönelik bilgilere ulaşabilir mi?

Bir planlamacı doğru ve etkili bir planlama yapabilmesi için birçok bilgiye ihtiyaç duyar. Bunlar öncelikle siparişte istenen ürünün özellikleri ve miktarı doğrultusunda açılan iş emri bilgileridir.

MES Sistemleri içerisinde, tüm siparişlerin özelliklerine toplu olarak bakma imkânına sahiptir.

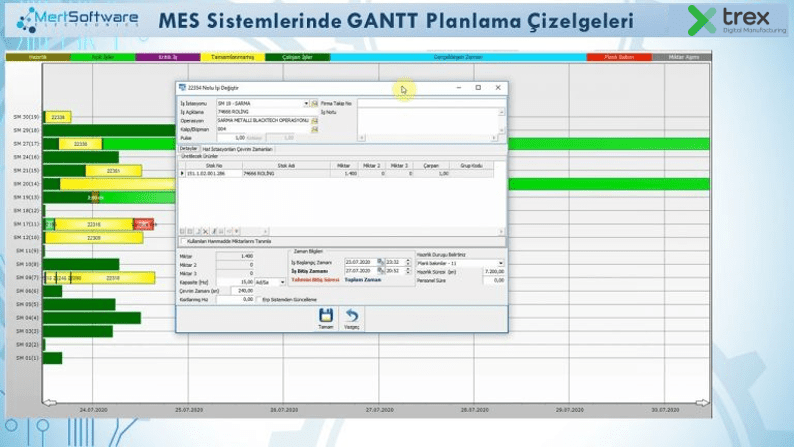

Sonrasında üretim iş emirleri ile ilgili başlangıç ve bitiş süreleri, bekleme süreleri, iş akışı süreleri ve iş merkezleri arasındaki taşıma süreleri ile birlikte operasyondaki gecikmeler gibi pek çok bilgi görüntülenebilir. Kapasite planlama (ki en önemli kısım burası denilebilir), tercihe göre iş merkezi takvimi veya fabrika takvimi dikkate alınarak yapılır.

Hesaplama için bekleme süreleri, istisna günleri veya vardiyalı çalışma ile ilgili ayrıntılı bilgiler temel alınır. Bunların yanında üretimsel ilişkiler ve çizelgeleme kuralları ile ilgili bilgiler de sistem üzerinden alınabilir. Böylece birbirleriyle bağlantılı üretim iş emirleri gözlemlenebilir, aktiviteler karşılaştırılabilir ve farklı çizelgeler analiz edilebilir.

MES Sistemleri ile iş istasyonları arasında doğru kapasite dağılımı yapılabilir mi?

İstasyonların kapasite ölçüsü üç faktörün etkisi altındadır.

- Üretim faktörleri (Makine, malzeme, işgücü, metot)

- Ürün

- Süre (üretim süresi)

Kapasite dağıtımında bizim için önemli ve değişken faktör ürün çeşitliliği ve daha önemlisi üretim süresidir.

MES Sistemlerinin planlamaya sağladığı katma değerler nedir?

Planlamanın üretim yönetimi, malzeme ihtiyaç planlaması, bakım yönetimi, kalite yönetimi ve rota yönetimi modülleri ile sıkı bir etkileşimi vardır. İleri planlama, çizelgeleme ve tedarik zinciri optimizasyon çözümleri ile de entegre edilebilir.

– Tedarik Zinciri

Firmaların yönetmek zorunda oldukları tedarik zinciri süreçleri, tedarik, stok, üretim, envanter ve depolamadan oluşan beş kritik boyuta sahiptir.

‘Gizli fırsatlar’ olarak nitelendirilen ve %5-15 arasında toplam maliyet tasarrufu sağlayacak olan bu çözümleri yakalamak üretimi anlık takip etmeden bir MES çözümü kullanmadan neredeyse imkânsızdır.

– Malzeme İhtiyaç Planlaması (MRP)

Çoğu işletme maliyetlerini azaltmak ve etkili bir gelişme için MRP Sistemlerini kullanmaktadır. Bir MRP sisteminin başarılı olabilmesi için etkili bir planlama, doğru veri, yönetimin desteği ve kullanıcı bilgisi gerekmektedir. Bir MRP Sistemini 4 ana başlıkta inceleyip MES’in buna katma değerini görebiliriz.

Yatırım planlaması:

Burada MES üretimden aldığı verilerle ileriye dönük malzeme ihtiyaçlarını ve talepleri tahmin edebilir buda doğru bir yatırım planlamasını destekler.

Üretim planlaması:

MRP, üretim sürecinin her aşamasını planlar bu planlı yaparken işletmenin anlık kapasitesini makine ekipman performansını bilmek zorundadır. Bu bilgileri doğru bir MES Sistemi ile alır.

Malzeme zamanı ve miktarı belirleme:

MRP ile seri ve çoklu üretim yapan işletmeler, kullandıkları malzemeyi hangi aşamada ve ne miktarda kullanacaklarını malzeme ihtiyaçları planlamasıyla tespit eder. Malzemeler de bu tespite göre hazırlanır. Malzemenin miktarı zamana göre de değişiklik gösterir. Bunun için anlık planlı ve plansız duruşlar, ekipman ve makine arızaları, planlı bakımlar üretim miktarlarının takibi gibi bilgileri MES Sisteminden alır.

Zaman yönetimi:

Üretim, gelen geri dönüşlere göre malzeme ihtiyaçları ve üretim süreci büyük krizler oluşmadan değiştirilir.

Örneğin; termini duruş, fire, arıza gibi problemlerden dolayı gecikeceğini bir MES Sistemi fark eder ve MRP buna göre iş planını değiştirebilir. Bu da işletmeye proaktif bir bakış açısı kazandırır.

MES Sistemleri makine ve ekipman yatırımlarında nasıl bir rol oynar?

OEE ortalaması %50 olan ülkemizde büyümekte sancılıdır. Birbirini izleyen ve bitmek bilmeyen makine leasingleri ek yatırımları oluştururken bunu izleyen yeni fiziki alanların ihtiyacı ve bu makineleri kullanacak operatörlerin istihdamları vb. giderleri bütçelemek, zorunlu hale gelir.

MES makine ve ekipman yatırımlarında belirleyici bir role sahiptir. Bunu iki alanda kırarak incelemek doğru olacaktır.

Birincisi doğru ekipman seçimidir. Örnek verecek olursak lazer makinesine ihtiyacınız var bunu belirlediniz ancak hangi özellikte olmalı, sürücüsü nasıl olmalı, set-up süreçlerinde sizin proseslerinize hangi makine özellikler uyum sağlar? Operasyonlar arası layaout yerleşiminde proses akışkanlığını sağlamada makinede ne gibi ek özellikler yer almalı? Makine parçalarında hangi kritik stoklar bulundurulmalı?

İkincisi, var olan kapasitenin ne kadarını kullanılmakta bu belirlenmeli. Bu tablonun sonrasında makine ihtiyaçlarımız netleştirilmeli. Yarısını bile kullanamadığımız makinelere yenisini eklemek yerine kullanılabilirliğimiz ölçmeli doğru sayıda makine yatırımı yapmalıyız. Plansız duruşlarını minimize etmiş bir firma yeni bir proje yatırımı için 3 değil de 2 lazer makinesi alarak sürecini yürütebilirken bunu ölçemediği için bilmeyen firma ne yazık ki gerekmediği halde fazladan bir lazer makinesine yatırım yapmış olur.